- TEL:

+86-574-63269198

+86-574-63261058

- FAX:

+86-574-63269198

+86-574-63261058

- E-MAIL:

- ADRESSE:

Industriezone Henghe, Ningbo, Zhejiang, China

- FOLGEN SIE UNS:

Content

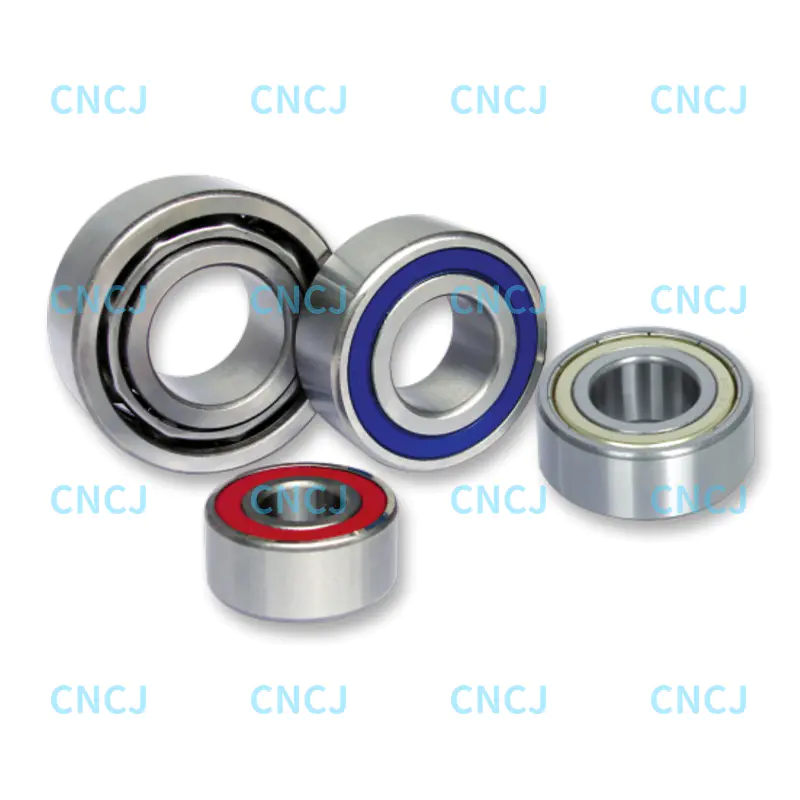

Die Welt der Industriemaschinen bleibt dem Blick des Durchschnittsverbrauchers oft verborgen, dennoch bleibt sie das Rückgrat des modernen Lebens. Von den Elektromotoren, die Haushaltsgeräte antreiben, bis hin zu den riesigen Getrieben in Windkraftanlagen hängt alles von der reibungslosen Drehung von Wellen und Zahnrädern ab. Das Herzstück dieser mechanischen Harmonie ist eine entscheidende Komponente, die in den letzten Jahren bedeutende Technologiesprünge erlebt hat: die zweireihigen Schrägkugellager.

Obwohl diese Komponenten wie einfache, mit Stahlkugeln gefüllte Metallringe aussehen, stellen sie einen Höhepunkt des Maschinenbaus dar. Die jüngsten Veränderungen in der Fertigungslandschaft haben einen erneuten Fokus auf diese speziellen Lager gelegt, da die Industrie höhere Geschwindigkeiten, größere Tragfähigkeiten und längere Lebensdauern verlangt, ohne die Stellfläche ihrer Maschinen zu vergrößern.

Um zu verstehen, warum diese Lager derzeit die Branchennachrichten dominieren, muss man zunächst verstehen, was sie einzigartig macht. Bei herkömmlichen Maschinenaufbauten mussten Ingenieure häufig zwei nebeneinander angeordnete einreihige Lager verwenden, um schwere Lasten aus mehreren Richtungen zu bewältigen. Dies nahm wertvollen Platz in Anspruch und erforderte eine präzise, oft schwierige Ausrichtung.

Das integrierte zweireihige Design löst dieses Problem, indem zwei Kugelsätze in einem einzigen Innen- und Außenring untergebracht werden. Dieser „Zwei-in-Eins“-Ansatz bietet mehrere unmittelbare Vorteile:

Platzersparnis: Durch die Zusammenführung zweier Lager in einer Einheit können Hersteller kleinere, kompaktere Maschinen konstruieren.

Steifigkeit: Die Innengeometrie ist so konzipiert, dass die Kugelreihen gegeneinander wirken, wodurch ein sehr „steifes“ Lager entsteht, das Kippen und Wackeln widersteht.

Vereinfachte Installation: Die Handhabung einer statt zweier Komponenten verringert das Risiko von Montagefehlern, die eine Hauptursache für einen frühen Maschinenausfall sind.

In der Welt der Physik sind bewegliche Teile im Wesentlichen zwei Arten von Kräften ausgesetzt: Radiallasten (Druck nach unten oder aus der Mitte heraus) und Axiallasten (Druck entlang der Länge der Welle). Viele Lager beherrschen das eine oder das andere gut, aber nur wenige beherrschen beides gleichzeitig.

Beim Schrägkontakt-Design sind die Laufbahnen im Innen- und Außenring in Richtung der Lagerachse gegeneinander versetzt. Dies bedeutet, dass die Last in einem bestimmten Winkel von einer Laufbahn auf die andere übertragen wird. Da die zweireihige Version diese Winkel in entgegengesetzte Richtungen aufweist, kann das Lager schwere „Schub“- oder Axiallasten sowohl von links als auch von rechts aufnehmen und gleichzeitig ein hohes radiales Gewicht tragen.

Diese Vielseitigkeit ist der Grund, warum diese Lager zum „Goldstandard“ für Anwendungen wie Kreiselpumpen, bei denen die rotierende Flüssigkeit einen konstanten Axialdruck erzeugt, und Automobilnaben, die den seitlichen Kräften eines um eine Kurve fahrenden Autos standhalten müssen, geworden sind.

Ein Hauptgrund dafür, dass diese Lager heute Schlagzeilen machen, ist nicht nur ihre Form, sondern auch die Materialien, aus denen sie hergestellt sind. Die moderne Metallurgie hat die Herstellung von hochreinem Stahl ermöglicht. Durch die Reduzierung der Verunreinigungen im Metall haben die Hersteller die „Lochfraßbildung“ und die Ermüdung, die ein Lager normalerweise mit der Zeit zum Absterben bringt, drastisch reduziert.

Darüber hinaus verfügen die neuesten Versionen dieser Lager über fortschrittliche Dichtungstechnologien. Früher fielen Lager oft aus, weil Fett austrat oder Staub und Wasser eindrangen. Heutige Hochleistungsversionen nutzen „Kontaktdichtungen“ aus synthetischem Gummi, die wie eine Festung wirken. Diese Dichtungen sind so konzipiert, dass sie eine perfekte Barriere aufrechterhalten, selbst wenn sich die Welle mit Tausenden von Umdrehungen pro Minute dreht, und so sicherstellen, dass die interne Schmierung über die gesamte Lebensdauer des Teils anhält.

„Das Ziel ist ‚einstellen und vergessen‘“, sagt ein führender Berater für industrielle Wartung. „Unternehmen wollen nicht mehr alle sechs Monate die Produktion stoppen, um ein Lager neu zu schmieren. Sie wollen Komponenten, die fünf Jahre Dauerbetrieb unberührt überstehen.“

Während sich die Welt auf nachhaltige Energie umstellt, ist die Nachfrage nach effizienten mechanischen Komponenten sprunghaft angestiegen. Im Windenergiesektor beispielsweise benötigen Getriebe und Generatoren Lager, die unvorhersehbaren Windböen und extremen Wetterbedingungen standhalten.

Da die zweireihige Anordnung eine so hohe Steifigkeit bietet, wird sie zunehmend in Hilfssystemen von Windkraftanlagen eingesetzt. Durch die Reduzierung der inneren Reibung sorgen diese Lager dafür, dass mehr kinetische Energie des Windes in Strom umgewandelt wird, anstatt als Wärme verloren zu gehen.

Auch auf dem Markt für Elektrofahrzeuge (EV) zählt jedes Quäntchen Effizienz. Ingenieure suchen nach Lagern, die einen geringen „Rollwiderstand“ bieten. Je leichter sich die Räder und der Motor drehen, desto weiter kann das Auto mit einer einzigen Ladung fahren. Die hochpräzise Fertigung dieser Winkelkontakteinheiten hilft Herstellern von Elektrofahrzeugen, ihre Batteriepakete noch länger zu nutzen.

Die vielleicht aufregendste Entwicklung in diesem Bereich ist die Entwicklung hin zur „intelligenten“ Rotation. Im Rahmen der Industrie 4.0-Bewegung werden einige hochwertige zweireihige Lager jetzt mit Sensoren ausgestattet, die Temperatur, Vibration und Geschwindigkeit in Echtzeit überwachen.

Anstatt darauf zu warten, dass eine Maschine ausfällt, senden diese Sensoren Daten an die Cloud. KI-Algorithmen können dann genau vorhersagen, wann ein Lager zu verschleißen beginnt, sodass die Fabrik die Wartung während einer geplanten Pause einplanen kann. Durch diese „vorausschauende Wartung“ können Unternehmen Millionen von Dollar an vermiedenen Ausfallzeiten einsparen.

Auch ohne Sensoren ist der Trend hin zu „wartungsfreien“ Designs ein großer Trend. Viele dieser Lager werden mittlerweile „lebenslang geschmiert“ geliefert. Dies bedeutet, dass im Werk genau die richtige Menge an Hochleistungsschmierstoff im Inneren versiegelt ist, wodurch das Risiko ausgeschlossen wird, dass ein Techniker das falsche Fett verwendet oder das Lager überfüllt – beides häufige Fehlerursachen.

Im Fachjargon über Metallurgie und Lastvektoren kann man sich leicht verlieren, aber für den Endbenutzer kommt es auf Zuverlässigkeit und Kosten an. Wenn in einer kommunalen Wasserpumpe ein Lager ausfällt, verliert eine Nachbarschaft Wasser. Wenn in einer Lebensmittelverarbeitungsanlage ein Lager ausfällt, müssen unter Umständen Tausende von Dollar an Produkten entsorgt werden.

Bei der Entwicklung dieser zweireihigen Komponenten geht es im Wesentlichen um Sicherheit. Da sie eine steifere, langlebigere und kompaktere Lösung als herkömmliche einreihige Paarungen bieten, ermöglichen sie Designern, die Grenzen der Maschinenleistung zu erweitern. Ob es sich um eine Hochgeschwindigkeits-CNC-Maschine handelt, die ein medizinisches Implantat schnitzt, oder um eine Hochleistungspumpe, die Chemikalien befördert, die Stabilität, die diese spezielle Geometrie bietet, ist unersetzlich.

Wenn wir in die Zukunft der Fertigung blicken, ist der Trend klar: kleiner, schneller und intelligenter. Die Zweireihige Schrägkugellager spiegeln diesen Trend perfekt wider. Sie nehmen ein komplexes Problem auf – die Aufnahme von Kräften aus mehreren Richtungen auf engstem Raum – und bieten eine elegante, integrierte Lösung.

Auch wenn sie vielleicht nicht so auffällig sind wie ein neues Software-Update oder ein elegantes neues Fahrzeugdesign, sind diese Lager im wahrsten Sinne des Wortes die Räder des Fortschritts. Da sich die Materialwissenschaft immer weiter verbessert und die Herstellungstoleranzen immer enger werden, werden diese Komponenten immer kleiner und gleichzeitig wichtiger. So wird sichergestellt, dass die Maschinen, auf die unsere Gesellschaft angewiesen ist, Tag und Nacht reibungslos weiterlaufen.